Du hast noch keinen Adventskalender? Dann lass dir noch schnell etwas einfallen, denn der erste Dezember rückt immer näher! Was du machen könntest? Da haben wir eine super Idee, wie du ganz einfach und schnell noch einen Adventskalender selber machen kannst. Ein selbstgebauter Kalender für Individualisten…

Dieses Material benötigst du:

- Aluminium Rundrohr 35 x 2 mm (Oberfläche: weiß pulverbeschichtet RAL 9016), Länge: 2200 mm

- Aluminium Rund-Profil 10 mm, Längen: 2 St. 200 mm, 2 St. 300 mm, 2 St. 400 mm, 2 St. 500 mm, 2 St. 600 mm, 2 St. 700 mm

Dieses Werkzeug empfehlen wir dir:

- BOSCH Akku-Schrauber GSR 10,8

- PROMAT Körner 120 x 5 mm

- PROMAT Schlosserhammer

- Keil Bohrer 12 mm

- Gliedermaßstab

- Bleistift / Filzstift

Und so wird es gemacht:

1. Schneide dir dein Material zu

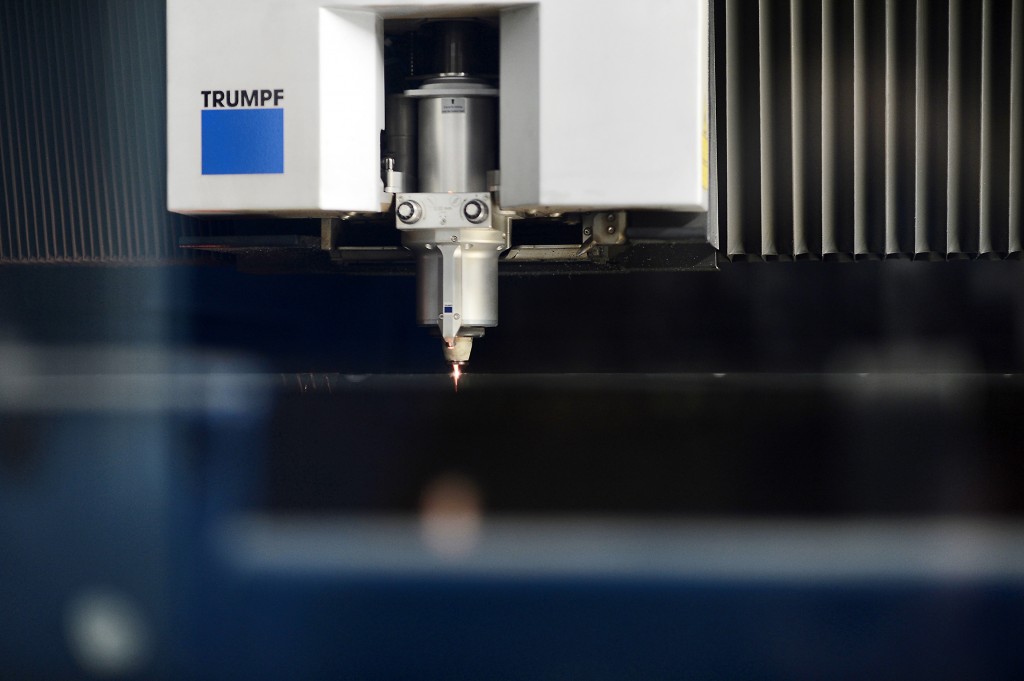

Zunächst schneidest du ein Rundrohrohr aus Aluminium 35 x 2 mm (hier: weiß pulverbeschichtet) auf 2200 mm Länge. Dieses Rohr wird später der Stamm und kann natürlich je nach Raumhöhe auch kürzer oder länger sein. Die Schnittkanten sollten entgratet werden, damit man sich bei den nächsten Arbeitsschritten nicht verletzt. (Kleiner Tipp hier: Du kannst dir deine Alu-Rohre natürlich auch bei uns zuschneiden lassen)

Die Aluminium-Rund-Profile mit einem Durchmesser von 10 mm bilden die „Äste“ deines Adventskalenders. Du schneidest hierfür je zwei Stangen in derselben Länge, insgesamt schneidest du 12 Stangen zu. Für die „Baumkrone“ nehmen wir 200 mm Lange Zuschnitte und dann geht es so weiter: 2 St. 200 mm („Baumkrone“), 2 Stück 300 mm, 2 Stück 400 mm, 2 Stück 500 mm, 2 Stück 600 mm und 2 Stück 700 mm. Die Alu-Rundprofile entgratest du ebenfalls.

3. Bohre die Löcher für die Äste

Jetzt wird gebohrt. Aber vorher müssen die Bohrlöcher noch millimetergenau angezeichnet werden und mit einem Körner markiert werden. Das ist ganz wichtig, damit die „Äste“ später im rechten Winkel zu dem Vierkantrohr (dem „Baumstamm“) stehen. Die kurzen Rundprofile bilden die „Baumkrone“ und werden mit einem Abstand von ca. 100 mm vom Rohrende angezeichnet. Dann geht es in 5 Schritten von je 300 mm weiter. Die untersten Löcher befinden sich schließlich ca. 600 mm vom Ende des Rohres. Das Rohr kann entweder komplett durchgebohrt werden (Achtung: gerade bohren!) oder du zeichnest die Löcher zusätzlich auf der gegenüberliegenden Seite an und bohrst dann erneut. (Kleiner Tipp auch hier: das können wir gern für dich übernehmen, wenn du dir das nicht zutraust)

4. Loch an Loch – und hält doch!

Die erste Hälfte der Löcher ist gebohrt. Jetzt drehst du den Baumstamm um 90°. Die Löcher wieder anzeichnen und körnen. Du beginnst jetzt ca. 120 mm von der „Baumkrone“. Der Lochabstand bleibt bei 300 mm, sodass die untersten Löcher eine Höhe von ca. 580 mm. Auf der gegenüberliegenden Seite des Quadratrohres die selben Löcher anzeichnen und, falls nicht durchgebohrt wird, jetzt von beiden Seiten die Löcher in das Rohr bohren.

5. Alles wird zusammengefügt

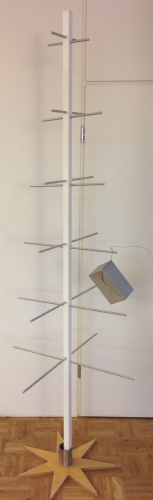

Alle Löcher sind gebohrt. Jetzt steckst du, der Länge nach, die Alu Rundprofile in die Löcher und stellst den fast fertigen Baum am besten in einen Weihnachtsbaum-Ständer. Um die Rundprofile später gegen lästiges Verrutschen zu sichern, kannst Du Halshalts-Gummis verwenden. Einfach beidseitig auf die Rundprofile aufziehen und bis an den „Stamm“ heran schieben.

6. Die Geschenke kommen an den Baum

Ich habe die Geschenke in silber- und kupferfarbene Kartons versteckt, du kannst aber auch bunte Päckchen für den Farbtupfer nehmen. Mit einem dünnen Draht hängst du nun die Geschenke an die „Äste“ – und fertig ist der Adventskalender-Alu-Baum!

Kleiner Tipp

Du kannst diesen Adventskalender auch in etwas kleiner bauen und ihn dann beispielsweise mit bunten Stoffsäckchen behängen. Dann passt er auch auf den Schreibtisch. 🙂

[Background Header: Viktor Hanacek]