Dieses Mal hat sich einer unserer Kunden richtig viel Mühe gegeben: nicht nur, dass er ein megatolles Projekt auf die Beine gestellt hat. Er hat es sogar für dich noch einmal genau niedergeschrieben. um dich an seinem Projekt teilhaben zu lassen. Worum es geht? Um eine Poolabdeckung, die nicht nur den Pool schützt, sondern auch noch als Terrasse umfunktioniert werden kann. Wie genau das aussieht und wie es geht, erfährst du hier…

Thorsten Schäfers hatte einen Wunsch: er wollte eine Poolabdeckung haben, die nicht nur den Pool, sondern auch seine Kinder vor unschönen Unfallen schützt, wenn sie draußen toben und spielen. Zudem sollte sie die Fläche des Gartens bei geschlossenem Zustand sinnvoll erweitern – und zwar in Form einer Terrasse.

Doch alle noch so intensive Recherche brachte ihn seinem Ziel nicht näher: Er fand einfach nicht das Richtige.

Also beschloss er, so eine Poolabdeckung einfach selbst zu bauen!

Wie er das gemacht hat, was du dafür brauchst, wenn du es nachbauen möchtest, und wie er überhaupt auf die Idee kam, erklärt er dir am besten selbst:

Materialliste gesamt:

- 2x Alu-Rechteckprofil: 2100mm Länge, 50mm Breite, 100mm Höhe, 5mm Materialstärke

- 2x Alu-Rechteckprofil: 2200mm Länge, 50mm Breite, 100mm Höhe, 5mm Materialstärke

- 2x Alu-Rechteckprofil: 2300mm Länge, 50mm Breite, 100mm Höhe, 5mm Materialstärke

- 2x Alu-Rechteckprofil: 2400mm Länge, 50mm Breite, 100mm Höhe, 5mm Materialstärke

- 24x Alu-Rechteckprofil: 3600mm Länge, 30mm Breite, 100mm Höhe, 3mm Materialstärke

- 5x Alu-Winkelprofil: 2000mm Länge, 80mm Schenkellänge, 3mm Materialstärke

- 2x PVC-Schaumplatten 1850mm x 510mm, 10mm Materialstärke

- 2x PVC-Schaumplatten 2400mm x 490mm, 5mm Materialstärke

- 2x PVC-Schaumplatten 2300mm x 365mm, 5mm Materialstärke

- 2x PVC-Schaumplatten 2200mm x 240mm, 5mm Materialstärke

Verwendung hiervon für die einzelnen Terassenelemente:

Element 1:

Längsträger mit später integrierten Rollen:

- 2x Alu-Rechteckprofil: 2100mm Länge, 50mm Breite, 100mm Höhe, 5mm Materialstärke

Querträger zwischen den Längsträgern:

- 6x Alu-Rechteckprofil: 3600mm Länge, 30mm Breite, 100mm Höhe, 3mm Materialstärke

Element 2:

Längsträger mit später integrierten Rollen:

- 2x Alu-Rechteckprofil: 2200mm Länge, 50mm Breite, 100mm Höhe, 5mm Materialstärke

Querträger zwischen den Längsträgern:

- 6x Alu-Rechteckprofil: 3600mm Länge, 30mm Breite, 100mm Höhe, 3mm Materialstärke

Element 3:

Längsträger mit später integrierten Rollen:

- 2x Alu-Rechteckprofil: 2300mm Länge, 50mm Breite, 100mm Höhe, 5mm Materialstärke

Querträger zwischen den Längsträgern:

- 6x Alu-Rechteckprofil: 3600mm Länge, 30mm Breite, 100mm Höhe, 3mm Materialstärke

Element 4:

Längsträger mit später integrierten Rollen:

- 2x Alu-Rechteckprofil: 2400mm Länge, 50mm Breite, 100mm Höhe, 5mm Materialstärke

Querträger zwischen den Längsträgern:

- 6x Alu-Rechteckprofil: 3600mm Länge, 30mm Breite, 100mm Höhe, 3mm Materialstärke

Als Verbindungswinkel wurden Winkelprofile 80mm x 80mm x 3mm (insgesamt 10m) verwendet und auf jeweils 100mm abgelängt.

Für die Seitenverkleidung der einzelnen Schiebeelemente:

- PVC-Schaumplatten in 5mm Dicke

Für die Rückwand der letzten, hohen Terrasse:

- PVC-Schaumplatten in 10mm Dicke

Baubeschreibung:

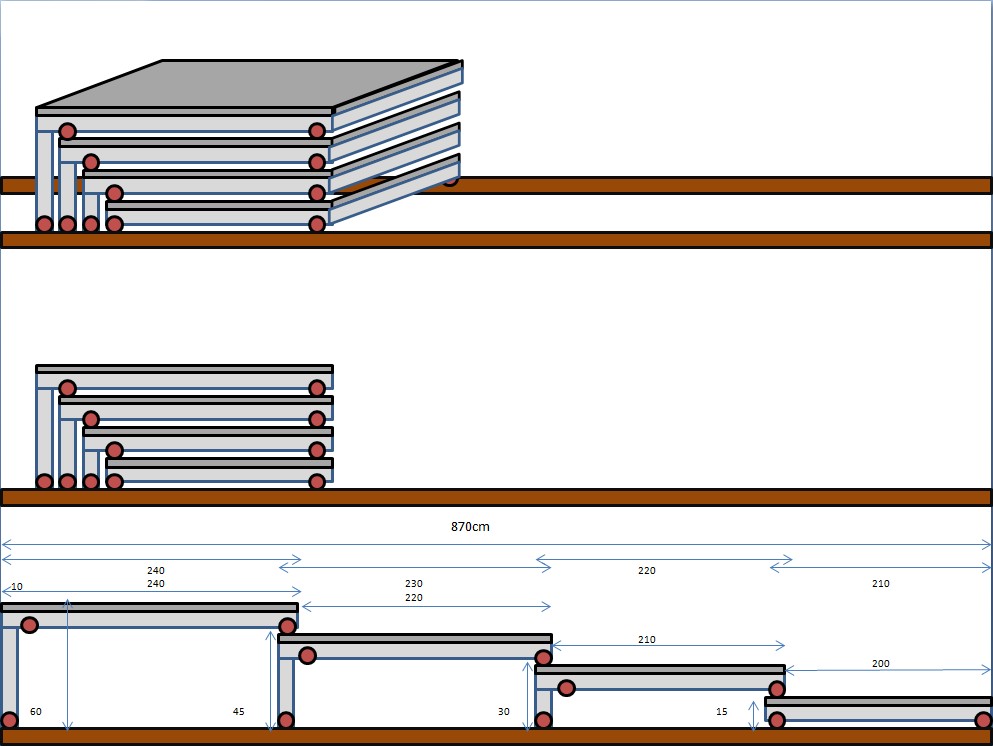

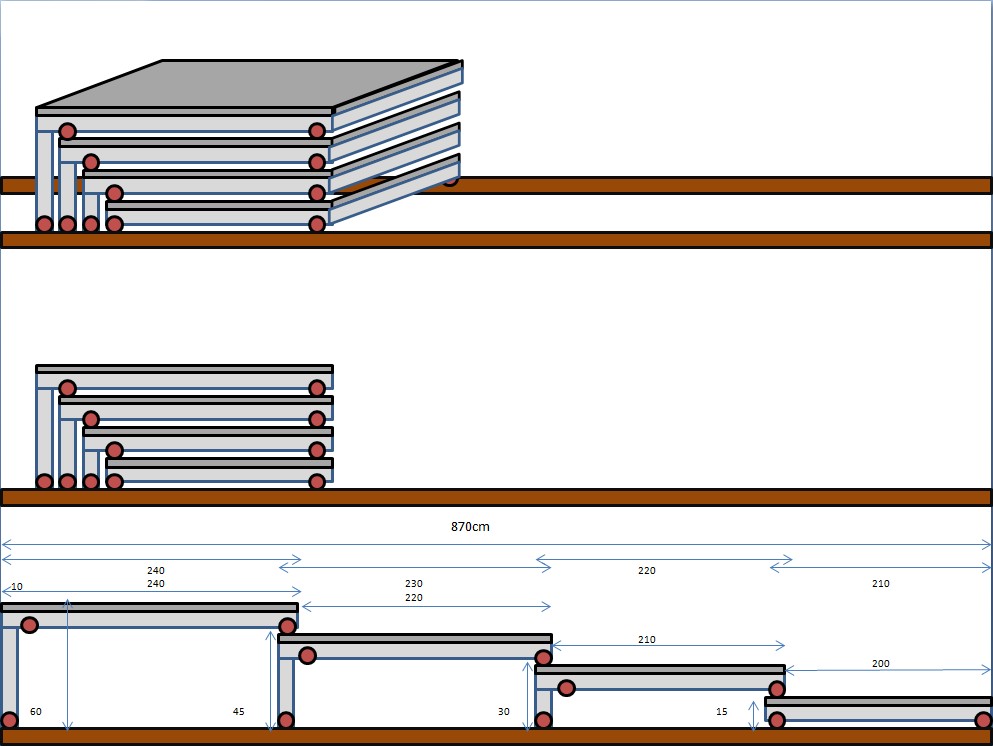

Um meinen neu erbauten Pool kindersicher zu machen (für zwei fünfeinhalb-jährige Kinder und ein anderthalb-jähriges Kind), benötigte ich eine Abdeckung, die absolut sicher, leicht zu bedienen, harmonisch zum Garten passend und auch noch bezahlbar sein sollte. Zudem sollte die „verlorene Gartenfläche“ bestenfalls auch bei zugedecktem Pool als Terrasse o.ä. genutzt werden können. Es gibt zwar Anbieter, die extrem teure Poolterrassen zum Verschieben hinter den Pool anbieten, allerdings keine Möglichkeit für den Fall haben, wenn nicht genug Platz (gesamte Poollänge) als Freifläche hinter dem Pool zur Verfügung steht.

Zumal auch alle anderen auf dem Markt befindlichen Abdeckungen entweder nicht brauchbar für meine Anwendung oder schlicht zu teuer oder einfach nicht schön waren, musste eine Eigenkonstruktion her. Da grundstücksbedingt nur ca. 2,5m hinter dem Pool „frei“ sind, musste also eine Terrassenkonstruktion geschaffen werden, bei der die Gesamtabdeckung auf Einzelelemente gestückelt und anschließend übereinander geschoben werden musste (ähnliche wie bei einer Pool-Schiebehalle).

Nach einer ersten Idee recherchierte ich umfangreich im Internet nach möglichen Terrassenunterkonstruktionen, die ich evtl. für meinen Zweck gebrauchen konnte. Hierbei wurde ich auf Aluminiumunterkonstruktionen aufmerksam, die für WPC-Terrassen genutzt werden und vom Grundsatz her in Frage kommen konnten. Es stellte sich allerdings heraus, dass diese Produkte nicht die notwendige Stabilität hatten, um eine Poolspannweite von immerhin 3,50m zu überbrücken und dann auch noch die Belastung von zusätzlichen Personen aushalten können. Konstruktionen aus Stahl schieden aufgrund des Gewichtes und der schwereren Verarbeitbarkeit für mich aus und Holz wäre zu schwer gewesen.

Daher recherchierte ich im Internet nach Belastungsrechnern, um eine eigene, ausreichend belastbare Konstruktion aus Aluminium zu berechnen und dann im Eigenbau zu erstellen. Dies war schnell erledigt und so benötigte ich nur noch die „Rohstoffe“ für den Bau, also den passenden Händler, der auch Endkunden Material in verschiedensten Ausführungen zu akzeptablen Konditionen anbietet. Schnell bin ich dann auf Prokilo aufmerksam geworden, insbesondere durch die Vielfalt an Rohstoffen, die Nähe von mehreren Filialen zu meinem Wohnort und die Rabatte bei größeren Bestellungen. [Anmerkung der Redaktion: auch, wenn es so wirkt, aber bei diesem Satz hatten wir nicht die Finger im Spiel. 😉 ]

Also bestellte ich sämtliche benötigten Aluprofile (insgesamt mehr als 250kg) und konnte mit der Umsetzung beginnen, sobald die Lieferung eintraf.

Da ich selbst mit dem gesamten Poolbau (ebenfalls Eigenkonstruktion) beschäftigt war, wurde die Unterkonstruktion komplett von meinem Schwiegervater absolut perfekt zusammengebaut.

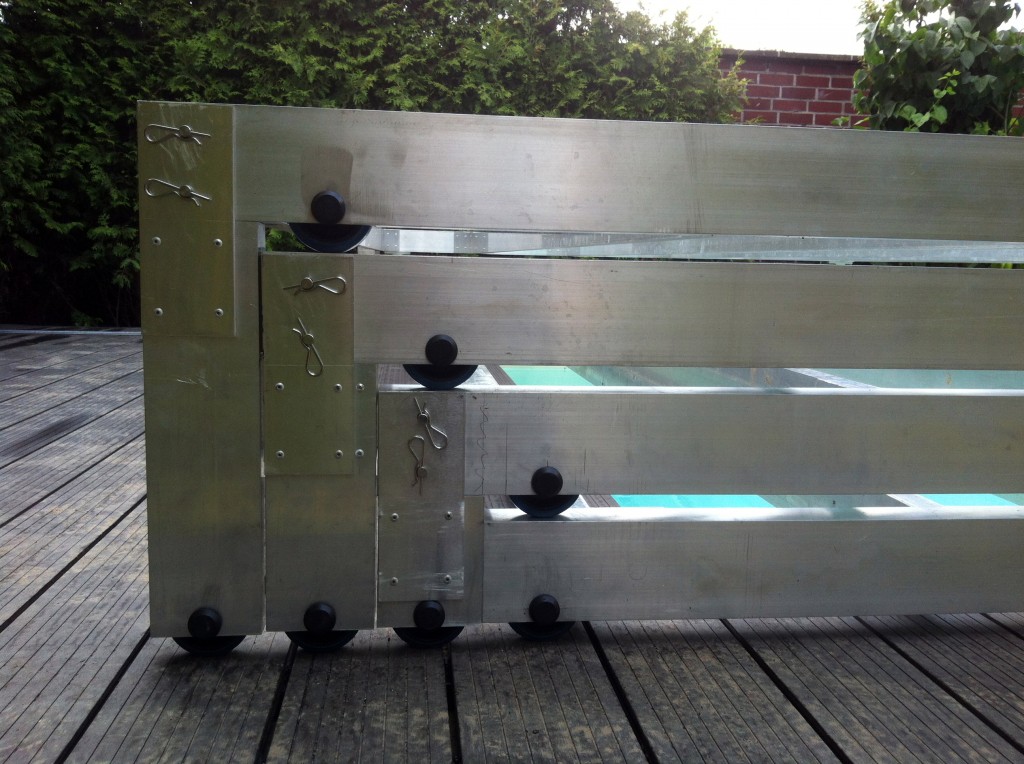

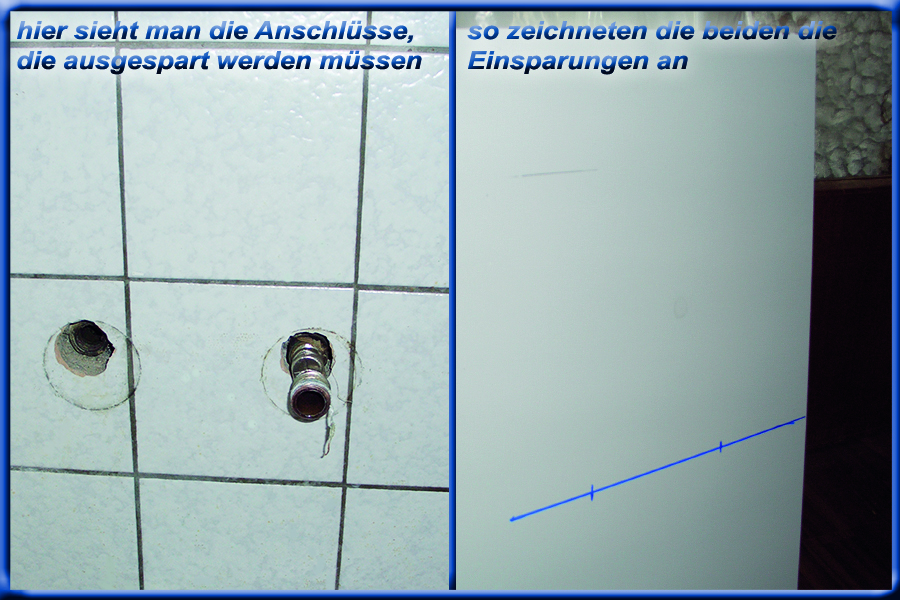

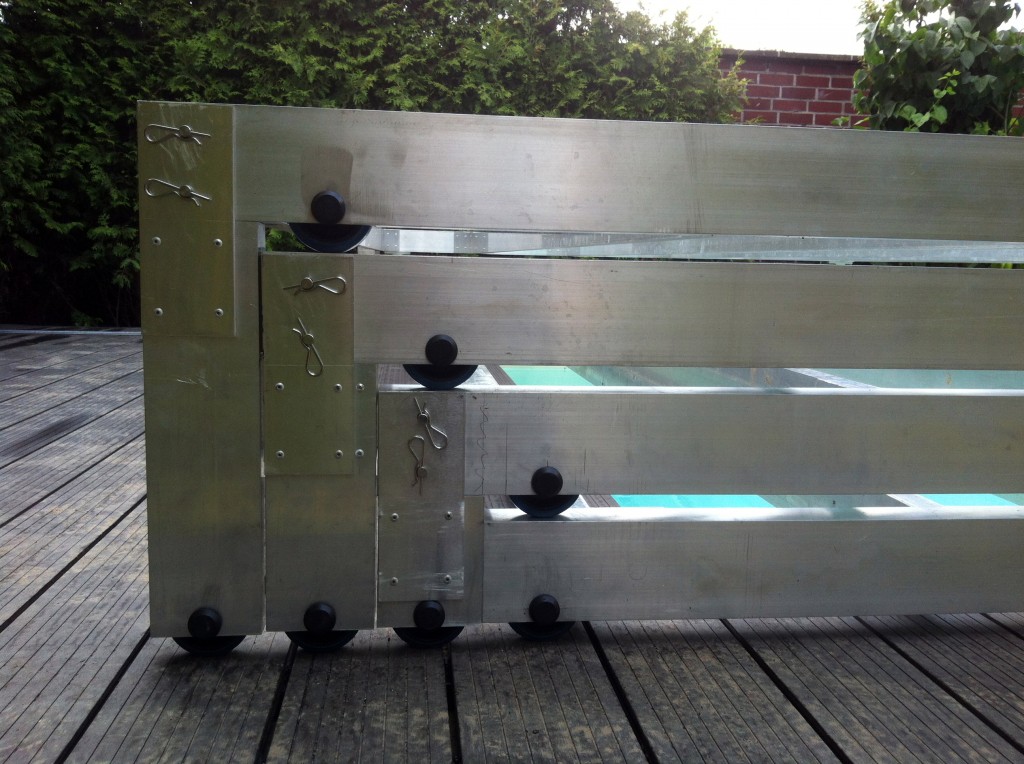

Zunächst wurden in den 50mm breiten Längsträgern an den Enden alle Öffnungen für die Laufrollen per Stichsäge eingearbeitet und anschließend die Rollen montiert. Da die Terrasse einseitig auf einer Torlaufschiene als Führung und auf der anderen Seite auf der WPC-Umrandung läuft, wurden entsprechend Kunststoff- bzw. Hohlkehlstahlrollen verbaut. Dabei läuft jede der oberen Terrassen jeweils mit den vorderen Rollen auf den Längsträgern der immer darunterliegenden Terrasse. An den hinteren Enden laufen alle Terrassen jeweils direkt auf der Poolumrandung über entsprechende Stützen, die am Ende an den Längsträgern der Terrassen montiert sind. Dies dient dazu, diese mit Bolzen befestigten Stützen bei Bedarf abzunehmen und so alle Terrassen auf eine Ebene abzusenken, um bei längerer Nichtnutzung (in der Wintersaison) keine „treppenförmige“, sondern eine einzige, flache Terrasse bilden zu können.

Nach der Rollen- und Stützenmontage erfolgte die Montage der Querträger. Diese wurden in gleichmäßigen Abständen über die Länge verteilt. Zur Verbindung wurden mittels Kappsäge entsprechende Aluwinkel (96 Stück) aus dem Aluminiumeckprofil abgelängt, entgratet, mit Bohrungen versehen und mit Aluminiumnieten an den Längsträgern vernietet.

Anschließend konnten die fertigen Unterkonstruktionen auf die bereits am Pool installierten Schienen aufgesetzt und eine erste Funktionsprüfung durchgeführt werden. Trotz des nicht unerheblichen Gewichts rollte alles superleicht. Um ein „Runterrollen“ der oberen Ebenen von den jeweils unteren nach hinten zu verhindern, wurden seitliche „Mitnehmer“ in Form von Alustreifen vorne und hinten an den Längsträgern montiert, die neben einem Schutz vor dem Herunterrollen auch automatisch für das Herausziehen sämtlicher Ebenen beim Zug an der untersten Ebene dienen.

Nach der Fertigstellung der Aluminiumunterkonstruktion wurde diese mit Noppenfolie (zwecks Isolierung gegen Wärmeverlust des Pools) abgedeckt. Im Anschluss konnten die BPC-Dielen mit BPC-Unterkonstruktion montiert werden, die lose aufliegen und bei Bedarf als Fläche abgenommen werden können.

Die Seiten der einzelnen Terrassen und die Rückseite der höchsten Terrasse wurden dann mit abnehmbaren PVC-Schaumplatten verkleidet, die sich seitlich auch „ineinanderschieben“. Dadurch ist gewährleistet, dass die Kinder nicht seitlich unter der Terrasse in den Pool kriechen können.

Mittels Seil, welches mit Karabinerhaken an der untersten Terrassenebene befestigt werden kann, lassen sich alle Ebenen trotz des Gesamtgewichtes von ca. 750 kg schnell über den Pool ziehen. Eine Arretierung der Terrassen erfolgt dann über abschließbare Riegel, die in die Poolumrandung greifen, so dass kein unbefugtes Betreten erfolgen kann. Im Praxisbetrieb hat sich die gesamte Konstruktion bewährt und ist auch optisch wesentlich schöner als übliche Kunststoffschiebehallen oder Plastiksicherheitsplanen.

Ein Hammer-Projekt, oder? Wenn du auch gern dein super DIY Projekt bei uns vorstellen möchtest, dann schick uns eine Mail an info[@]prokilo.de, wenn Du Deine eigene Abdeckung bauen lassen möchtest, dann wende Dich einfach per Mail an info[@]funmetall.de